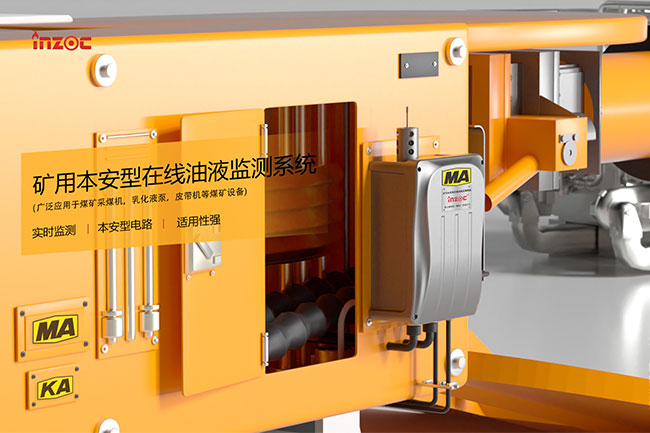

煤礦機械油液監測應用

隨著機械設備日益向重型、高速、大型化、自動化、多功能、高

效使用方向發展,設備的維護成本和停機損失急劇增加。因此,對設備運行的可靠性和經濟性要求較高。這就需要企業依靠設備狀態監測設備來提高工作效率、節省成本。

煤礦企業機械設備使用條件惡劣,機械設備損壞嚴重。為了正常生產和安全,需要建立完善的監控體系。提高設備完好率,減少不必要的投資。特別是有時監控不到位,小事故變成大事故,損失巨大。煤礦企業建立油污監測系統應做好以下三項工作:

(1)配備質量優良、功能齊全的各種油品檢測儀器和設備,具有檢測項目多、數量大、速度快的特點,為快速故障診斷提供準確、及時的數據。硬件設施除了發射光譜、紅外光譜、鐵譜儀、顆粒計數等磨損污染顆粒監測儀器外,還需要配備粘度、閃點、水分、總酸值、總堿值、傾點等硬件設施、泡沫、不溶物、機械雜質等10種常規油品檢測方法。軟件方面:一是建立實驗室和監測數據局域網,將采煤機、輸送機、主風機、空壓機等主要設備的監測數據以及油品檢測數據傳輸至機電署,以便采取相應的措施。 ,建立功能齊全的數據庫管理系統和報告生成系統,生成多種格式的油品監測報告。三是建立基于專家知識的計算機智能診斷系統,提高判斷問題的準確性和科學性。

(2)具有符合規范、標準要求的檢測能力,并保證檢測結果足夠準確。考慮到經濟性,可以用很少的檢測項目達到理想的監測效果。對于有國家標準和ISO、ASTM等國際標準的檢測方法,應嚴格按照標準方法進行檢測,以保證監測診斷結論的合理性、公正性。

(3)建立一支高素質、高水平、經驗豐富的專家油品監測技術隊伍。通過與高等院校、科研院所的合作,培養具有扎實的油品監測診斷理論基礎和實踐經驗的監測人才,并在解決實際問題的過程中不斷發揮專業人員的技術價值。

根據設備的不同故障模式,可以采用不同的方法對設備進行維修。主要的維護方法有定期維護、事后維護和預測性維護。定期維護是預防性維護。要求設備運行規定時間后,無論設備狀況如何,均應進行規定內容的檢查、修理,排除設備隱患。這種方法在煤礦綜采設備的維修中很常見。需要定期維護和更換,成本比較高。后維修是指發生故障后進行的維修。當由于未能及時發現和處理局部故障而引起一系列故障時,須進行事后維修,成本高昂,影響正常生產。預測性維護基于運行設備的狀態監測。當預測到某個部件可能出現故障時,通過及時進行有針對性的維修,可以排除故障隱患。因此,預測性維護是理想的維護方法。

從油液監測入手進行機械設備故障診斷,可以更準確地預測故障原因和部位,可以對設備進行更智能的監控,并進行早期預測,及時發現并排除設備的隱患,減少損失。經過十多年的發展,油液監測技術已成為摩擦學監測和故障診斷的重要技術方法

相關閱讀:

如果您需要:油液在線監測系統,請聯系我們。智火柴,國內知名油液監測系統提供商!