鋼廠潤滑系統含水量在線監測案例

來源:本站 作者:admin 時間:2022-04-21 03:24:46 點擊:1228

鋼廠潤滑系統含水量在線監測案例

一、案例背景

軋機生產線在生產運行過程中易出現油膜軸承進水的問題,當油膜軸承進水后,會降低油品粘度部分油品發生乳化,使得設備建立油膜條件變得苛刻。當系統大量進水后,會使油液大量乳化,甚至嚴重變質。由于水的侵入和局部缺少潤滑,會造成軸承轉動過程中的磨損加劇,嚴重時甚至造成軸承報廢。

但隨著企業對生產穩定運行、設備安全管理等需求的提高,依靠現場工程師經驗對油膜軸承進水進行定位判斷不足之處開始逐漸顯現,主要表現在;

1)無法精準判定進水位置;

2)取樣監測的時效性差;

3)進水量的多少,缺少數據支撐進行判斷;

4)對各油膜軸承進水趨勢變化無法準確判斷;

二、方案目標

1) 通過建設軋機系統油品在線監測裝置,進行數字化的升級改造,實施后提升企業在生產制造環節中對重要關鍵設備的經濟、安全使用信息化應用能力。

2) 通過加裝油品含水在線監測裝置,解決企業油膜軸承使用過程中進水監測、定位困難,進水趨勢無法了解的問題,最終達到提升企業設備潤滑管理能力,提高設備安全、經濟運行水平,降低現場工程師勞動強度的目的。

3) 根據軋線區域設備進水特性,在粗軋區、精軋區區域設置油液含水監測點,總計15個監測點,包含預精軋機、精軋機、吐絲機回油管路。實現對軋機進水的實時報警、在線定位。油膜軸承含水監測主要監測指標包含溫度、含水率、ppm參數指標,系統實時采集上述參數,可根據需要進行單參數或多參數進行趨勢分析。

4) 軋機潤滑油含水監測系統裝置設計采取的是:單點采集/集中傳輸/上位機顯示和控制的方案,實現對潤滑系統內單臺設備的精確監測,通過對設備回油管油品進行監測,在單個監測單元出現參數異常時系統自動報警,單個監測裝置的485通訊集中傳輸到上位機可實現多點分散監測、遠程集中控制的功能,可多點集中監測。

三、方案介紹

3.1方案架構

2) 精軋操作側分控系統:接入5路傳感器

3) 精軋傳動測分控系統:接入5路傳感器

4) 吐絲機分控系統:接入1路傳感器

3.2方案實施

① 監測點安裝方式如下:根據現場情況在系統管路開孔進行安裝

② 供電:一個隔離漏電開關;一個A220隔離供電模塊

③ 布線要求:分控箱到傳感器安裝位置前端和傳感器連接端點的15根6芯0.5屏蔽電纜布設。分控箱到主控箱采用4根3芯1.5屏蔽數據線進行通訊。

④ 控制箱安裝:主控箱安裝在軋機兩側的位置,分控箱安裝在4個點位附近

3.3系統功能

3.3系統功能

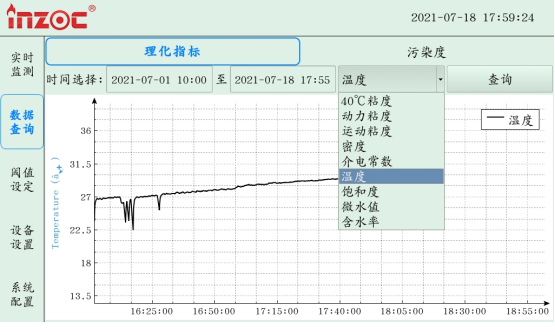

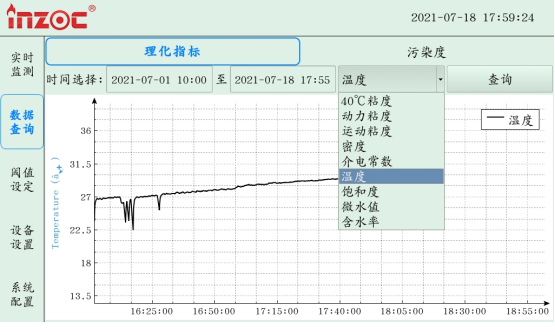

① 實時展示:實時采集顯示監測單元測量數據。

② 數據記錄:對采集數據進行統一管理,可方便導出EXCEL格式文檔。

③ 報警管理功能:系統運行時至少需包含對各個監測單元的監測參數越限監測,發生越限時立即報警,報警值可設置,可作為無人值守的一部分。

④ 趨勢分析:用趨勢、等方式正確反映系統中監測參數隨時間變化的狀態。

⑤ 趨勢預測和預警:基于測量數據進行趨勢預測,提供故障預警和異常分析結果,提供檢修和維護優化建議等。

⑥ 歷史數據查詢:用戶可方便地、有選擇的保存監測參數等數據。

功能特點:

(1)水分在線檢測,自動報警;

(2)各項檢測數據的保存、查詢、統計分析;

(3)水分檢測數據趨勢曲線圖表;

(4)主要檢測及控制參數個性化設置;

(5)操作簡便,參數自動修正、擬合;

(6)上位機提供Modbus 485通訊接口。

3.4傳感器參數

四、案例效果

水分監測系統通過實時對軋機的管路油品進行監測,可以動態的進行數據采集,獲取到設備工作的狀態,對現場的數據實現可視化的采集,大大的減少了在設備管理中的盲區,幫助企業制定科學有效的運維管理,減少非計劃停機帶來的損失。

在系統發生大量進水、溫度異常的情況下,可以快速有效的進行預警,提醒運維人員進行脫水處理,減少非計劃停機帶來的損失,減少換油的次數,為企業縮減生產運營成本。

在設備運維中,根據在線油液監測系統的模型算法,提出有效且可行的預測性建議,根據建議,協助企業進行預期性脫水、換油、管路維護的科學計劃。

一、案例背景

軋機生產線在生產運行過程中易出現油膜軸承進水的問題,當油膜軸承進水后,會降低油品粘度部分油品發生乳化,使得設備建立油膜條件變得苛刻。當系統大量進水后,會使油液大量乳化,甚至嚴重變質。由于水的侵入和局部缺少潤滑,會造成軸承轉動過程中的磨損加劇,嚴重時甚至造成軸承報廢。

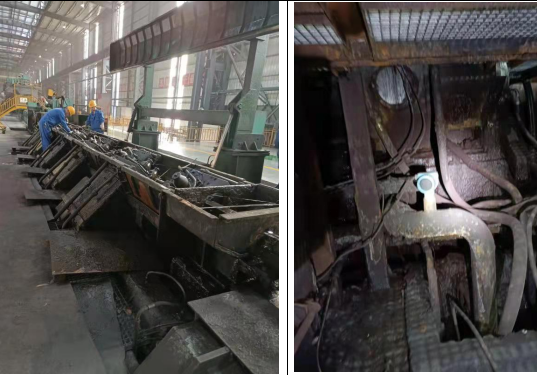

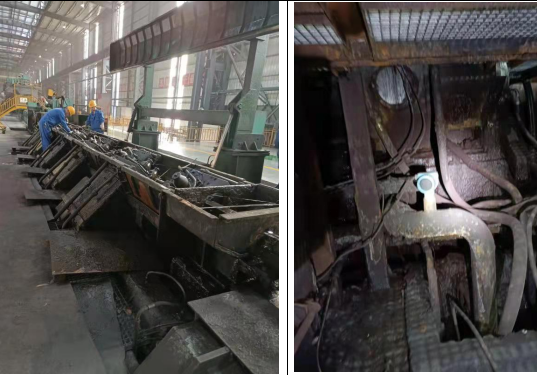

(圖1:現場環境)

由于油站系統同時為多架軋機設備供油,通過系統循環,各別軸承的進水會造成整個系統全部含水,使設備進水部位的判斷變得較為困難,若不能及時處理將給系統的安全、穩定運行帶來隱患。

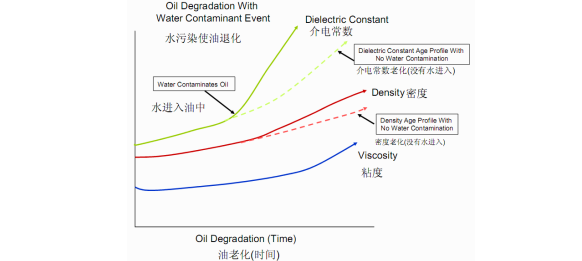

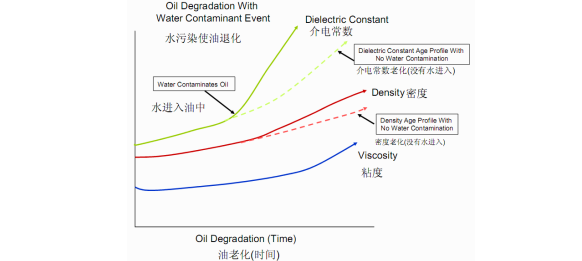

(圖2:油品進水危害曲線)

產線內潤滑系統監控主要包含系統壓力、液位、溫度等數據,這些參數指標的保護對設備的安全使用起著至關重要的作用。但隨著企業對生產穩定運行、設備安全管理等需求的提高,依靠現場工程師經驗對油膜軸承進水進行定位判斷不足之處開始逐漸顯現,主要表現在;

1)無法精準判定進水位置;

2)取樣監測的時效性差;

3)進水量的多少,缺少數據支撐進行判斷;

4)對各油膜軸承進水趨勢變化無法準確判斷;

二、方案目標

1) 通過建設軋機系統油品在線監測裝置,進行數字化的升級改造,實施后提升企業在生產制造環節中對重要關鍵設備的經濟、安全使用信息化應用能力。

2) 通過加裝油品含水在線監測裝置,解決企業油膜軸承使用過程中進水監測、定位困難,進水趨勢無法了解的問題,最終達到提升企業設備潤滑管理能力,提高設備安全、經濟運行水平,降低現場工程師勞動強度的目的。

3) 根據軋線區域設備進水特性,在粗軋區、精軋區區域設置油液含水監測點,總計15個監測點,包含預精軋機、精軋機、吐絲機回油管路。實現對軋機進水的實時報警、在線定位。油膜軸承含水監測主要監測指標包含溫度、含水率、ppm參數指標,系統實時采集上述參數,可根據需要進行單參數或多參數進行趨勢分析。

4) 軋機潤滑油含水監測系統裝置設計采取的是:單點采集/集中傳輸/上位機顯示和控制的方案,實現對潤滑系統內單臺設備的精確監測,通過對設備回油管油品進行監測,在單個監測單元出現參數異常時系統自動報警,單個監測裝置的485通訊集中傳輸到上位機可實現多點分散監測、遠程集中控制的功能,可多點集中監測。

三、方案介紹

3.1方案架構

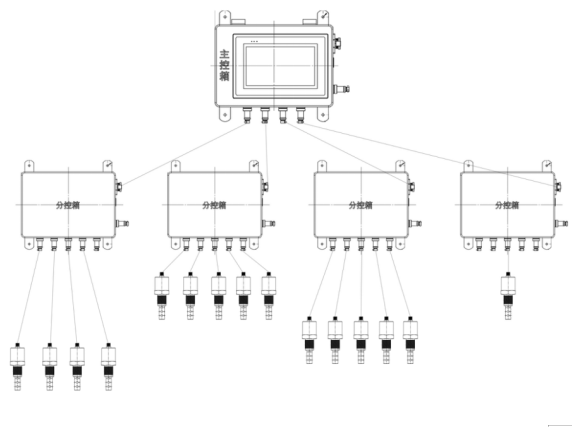

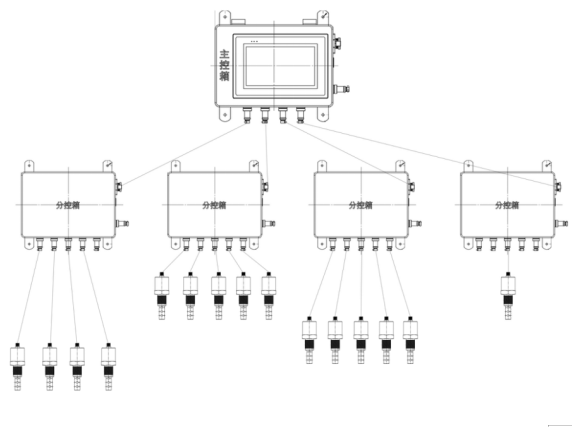

(圖3:方案架構)

1) 預精軋分控系統:接入4路傳感器2) 精軋操作側分控系統:接入5路傳感器

3) 精軋傳動測分控系統:接入5路傳感器

4) 吐絲機分控系統:接入1路傳感器

3.2方案實施

① 監測點安裝方式如下:根據現場情況在系統管路開孔進行安裝

② 供電:一個隔離漏電開關;一個A220隔離供電模塊

③ 布線要求:分控箱到傳感器安裝位置前端和傳感器連接端點的15根6芯0.5屏蔽電纜布設。分控箱到主控箱采用4根3芯1.5屏蔽數據線進行通訊。

④ 控制箱安裝:主控箱安裝在軋機兩側的位置,分控箱安裝在4個點位附近

① 實時展示:實時采集顯示監測單元測量數據。

② 數據記錄:對采集數據進行統一管理,可方便導出EXCEL格式文檔。

③ 報警管理功能:系統運行時至少需包含對各個監測單元的監測參數越限監測,發生越限時立即報警,報警值可設置,可作為無人值守的一部分。

④ 趨勢分析:用趨勢、等方式正確反映系統中監測參數隨時間變化的狀態。

⑤ 趨勢預測和預警:基于測量數據進行趨勢預測,提供故障預警和異常分析結果,提供檢修和維護優化建議等。

⑥ 歷史數據查詢:用戶可方便地、有選擇的保存監測參數等數據。

功能特點:

(1)水分在線檢測,自動報警;

(2)各項檢測數據的保存、查詢、統計分析;

(3)水分檢測數據趨勢曲線圖表;

(4)主要檢測及控制參數個性化設置;

(5)操作簡便,參數自動修正、擬合;

(6)上位機提供Modbus 485通訊接口。

3.4傳感器參數

| 檢測指標 | 含水率、溫度、PPM |

| 含水率 | |

| 檢測范圍 | 0~100%(量程可定制) |

|

檢測精度 (23℃典型值) |

±0.03%(最大量程) |

| 分 辨 率 | 0.01% |

| 溫度 | |

| 檢測范圍 | -30~+85 |

|

檢測精度 (23℃典型值) |

±0.5℃或±3%(取最大值) |

| 分 辨 率 | 0.01℃ |

四、案例效果

水分監測系統通過實時對軋機的管路油品進行監測,可以動態的進行數據采集,獲取到設備工作的狀態,對現場的數據實現可視化的采集,大大的減少了在設備管理中的盲區,幫助企業制定科學有效的運維管理,減少非計劃停機帶來的損失。

在系統發生大量進水、溫度異常的情況下,可以快速有效的進行預警,提醒運維人員進行脫水處理,減少非計劃停機帶來的損失,減少換油的次數,為企業縮減生產運營成本。

在設備運維中,根據在線油液監測系統的模型算法,提出有效且可行的預測性建議,根據建議,協助企業進行預期性脫水、換油、管路維護的科學計劃。

如果您需要:,請聯系我們。智火柴,國內知名油液監測系統提供商!

上一篇:水泥廠油液在線監測系統工程案例

下一篇:風電齒輪箱油液在線監測方案